Conception

La maintenabilité est l’aptitude d’un système à être entretenu ou remis en marche (AFNOR). D’un point de vue quantification, c’est le temps nécessaire au système pour revenir à un état opérationnel (reprise).

Tâches de maintenance préventive

Les tâches de maintenance préventive sont liées aux matériels ainsi qu’aux logiciels. Selon l’équipement soumis aux activités de maintenance préventive et le niveau de maintenance prédéfini, les tâches sont exécutées périodiquement par l’exploitant, sur site, au centre de réparation ou chez l’intégrateur.

Les tâches de maintenance préventive sont les suivantes :

- Inspections

- Contrôle

- Visites périodiques

- Tests

Tâches de maintenance corrective

Les étapes d’une tâche de maintenance corrective sont les suivantes :

- Détection

- Localisation

- Diagnostic

- Dépannage

- Remplacement ou Réparation

La réalisation d’une tâche de maintenance corrective s’articule autour de la stratégie de diagnostic de pannes, elle-même centrée sur la testabilité des équipements du système.

Selon le niveau d’intervention, la tâche de maintenance corrective sera réalisée par une intervention de type télémaintenance (« hot line ») ou par une intervention sur site pour remplacement ou réparation.

Critères de maintenabilité qualitative

Accessibilité

Les temps d’accès à un équipement défaillant, le nombre maximum d’équipements à déposer autour de l’équipement défaillant ainsi que les références aux normes d’ergonomie sont des éléments dimensionnant pour l’exploitation et la maintenance.

Aptitude à la maintenance préventive systématique

Des tâches de maintenance préventive systématique, ainsi que leur calendrier peuvent être prévus et indiqués.

Aptitude à la remise en bon fonctionnement

En s’appuyant sur l’expérience d’exploitation d’un intégrateur sur des équipements similaires, des dispositions peuvent être prises pour réduire les temps de remise en route du système après un arrêt pour maintenance préventive et corrective.

Les procédures permettant de vérifier de façon exhaustive le bon fonctionnement des équipements peuvent être indiquées dans des documents d’exploitation et de maintenance.

Aptitude au diagnostic – Testabilité

Des fonctions d’aide à la maintenance du système peuvent permettent d’identifier et de localiser rapidement un défaut et sa nature.

Aptitude au fonctionnement dégradé

Le système peut être en mesure de fonctionner en mode dégradé de la façon la plus transparente possible pour l’usager et la moins pénalisante pour l’exploitant. Plusieurs modes dégradés peuvent être acceptables sans affecter le fonctionnement du système. La signalétique sur chaque équipement concerné est en concordance avec les procédures d’exploitation.

Connectique

La connectique est un élément stratégique de la politique de maintenance du système car elle permet :

- Le démontage des équipements défaillants ainsi que leur rechange

- Certains aspects de testabilité

Isolation de l’équipement défaillant

Les facilités d’isolement d’un équipement défaillant ainsi que les mesures à prendre lors d’une intervention sur site peuvent être indiquées dans des documents d’exploitation et de maintenance.

Démontabilité

Le nombre d’outillages spéciaux nécessaires aux opérations de maintenance, leur degré de complexité ainsi que le nombre d’équipements qui ne peuvent pas être démontés sans destruction moyennant l’emploi d’un outillage spécifique peuvent être indiqués dans des documents de réception, d’exploitation et de maintenance.

Détectabilité

La détectabilité est considérée comme un sous-critère de testabilité et c’est un élément dimensionnant de la maintenabilité.

Faciliter les réglages

Les facilités de réglages concernent :

- Les lieux d’exécution : sur site ou sur plate-forme de test chez l’intégrateur

- Les outillages nécessaires

- Le nombre et la qualification des intervenants

Les dispositions rendant plus faciles les réglages, les opérations nécessitant des démontages ainsi que les niveaux de qualification et la composition des équipes de maintenance peuvent être décrits dans les documents d’exploitation et de maintenance, liste d’outils spécifiques et de tests.

Interchangeabilité

L’aptitude à l’interchangeabilité peut être prévue pour les équipements du système. Elle permet de limiter le lot de pièces de rechanges et de réduire le risque de rupture de celui-ci.

Modularité

Tous les sous-ensembles mécaniques et électroniques peuvent être conçus pour être démontés et remplacés avec le minimum de réglages (les systèmes de visserie sont standard et homogènes).

Nettoyabilité

Les possibles dysfonctionnements pouvant être dus à la présence de particules étrangères (poussières conductrices, pollution de contacts, …) peuvent être prévenus par des tâches de maintenance préventive assurées de façon périodique selon le type d’équipement et son environnement opérationnel.

Documentation technique d’utilisation

La documentation technique peut être rédigée selon les exigences et conformément aux attentes et au niveau des intervenants amenés à l’utiliser.

Documentation technique de maintenance

La documentation technique peut être rédigée selon les exigences et conformément aux attentes et au niveau des intervenants amenés à l’utiliser.

Redondances

Une série de redondances peuvent être prévues au niveau de l’équipement lui-même et aussi au niveau du système lui même.

Réparabilité

L’identification et la certification d’un technicien de maintenance applicable à ce système peuvent être décrites dans les documents de maintenance ou support de formation. La nature des équipements faisant partie du lot de pièces de rechange peut également être décrite dans ces documents. La réparabilité sur site peut être prévue pour les équipements à réparer qui présentent une mauvaise aptitude au démontage ou une mauvaise aptitude à la manutention et/ou transport.

Sauvegarde/Sécurisation

Différentes solutions de sauvegarde du système peuvent être prévues.

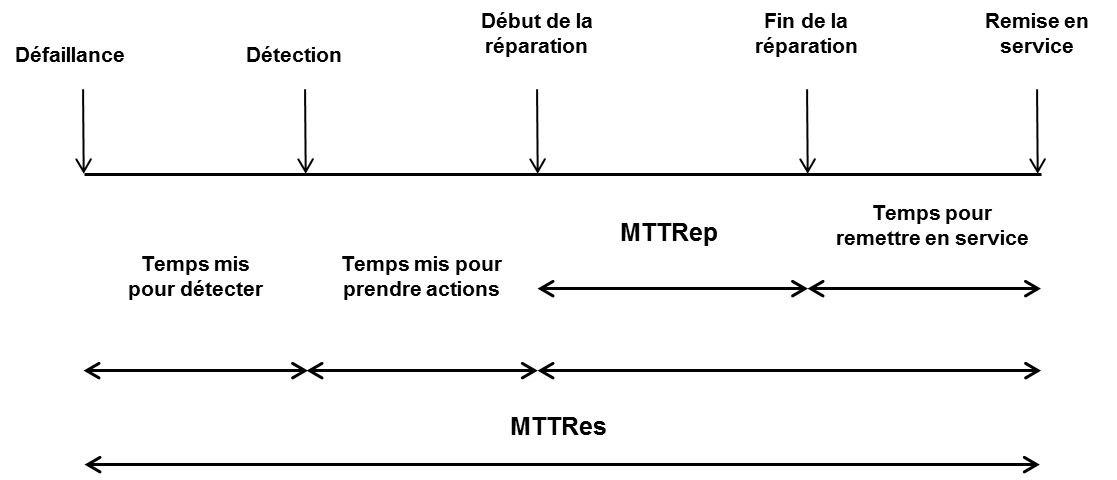

Critères de maintenabilité quantitative

Sources de la maintenabilité

Les systèmes étant, le plus souvent, en grande partie constitué de produits du commerce, les données de maintenabilité sont parfois de provenance fournisseur ou le retour d’expérience de l’intégrateur sur des équipements similaires.

Estimation des temps moyens d’indisponibilité

Le temps moyen d’indisponibilité (Mean Down Time) pour un équipement réparable / remplaçable s’exprime en théorie de la manière suivante :

[latex]MDT=MTTRes+MLDT+MADT+(1-PNRS)*TAT[/latex]

- MTTRes inclut les temps suivants :

- Le temps de notification de la panne

- Le temps de diagnostic correspondant au temps moyen nécessaire pour dérouler le diagnostic au niveau de l’unité à remplacer

- Le temps de dépose puis de pose correspondant au temps moyen nécessaire pour déposer l’unité défaillante et la remplacer par une unité saine

- Le temps de vérification correspondant au temps nécessaire pour valider l’intervention de maintenance effectuée et vérifier le bon fonctionnement après l’intervention de maintenance

- Le temps de remise en service du système

- MLDT (Mean Logistic Delay Time) représente les temps logistiques tels que l’attente du matériel de rechange disponible en stock tampon

- MADT (Mean Administrative Delay Time) représente les temps administratifs tels que l’attente du personnel qualifié

- PNRS représente la Probabilité de Non-Rupture du Stock. Une valeur de 99% peut être prise comme objectif

- TAT (Turn Around Time) représente la durée nécessaire pour obtenir une nouvelle pièce de rechange manquante en cas de rupture de stock tampon